制御盤のモジュール化②

前回からスタートした制御盤のモジュール化ですが、今回はモジュール設計について深堀りしたいと思います。

個別設計とモジュール設計

設計効率を高める手法として”モジュール設計”という手法があります。

最近ではトヨタ自動車が2030年までにBEV(バッテリー式電気自動車)を30車種を展開すると発表(トヨタイムズ 参照)しました。

神戸大学の資料によると、1990年代で1車種を開発するのに必要な工数はおよそ100-300万時間、期間は40-50ヶ月となっていました。つまり、30車種を開発するとなると、膨大な時間と人員を必要とするはずです。

ここで、膨大な工数をかけずに多種の製品を開発するために必要なのが、”モジュール設計”です。製品の共通機能を再利用できるようにモジュール化します。

各機能毎に複数のモジュールを用意し、それぞれの製品に求められる仕様にマッチした組み合わせを選択するだけで、設計を完了することができます。

従来設計と比較した場合、”機能モジュールを再利用する”ことが大きなポイントとなります。

製品レンジとモジュール化

ここまでの説明でモジュール設計は、膨大な種類の製品を設計するプロセスを効率化する手法であることがご理解いただけたと思います。

では、今回のテーマである制御盤のモジュール化について視点を変えて考えたいと思います。

具体的にモジュール化を進めていくためには、共通機能を決定していかなければなりません。そのためには、

① 対象となる製品をレンジ別に分ける

② 同一レンジ内の製品で共通する機能をモジュール単位に分ける

のステップが必要となります。

上図のように、同じエンジンモジュールでもトラック用とバイク用では性能や大きさが違うので共有することはできません。

このように機能モジュールが共有できる製品レンジをしっかりと設定することが大切です。

制御盤でも同様に製品レンジから考える必要があります。

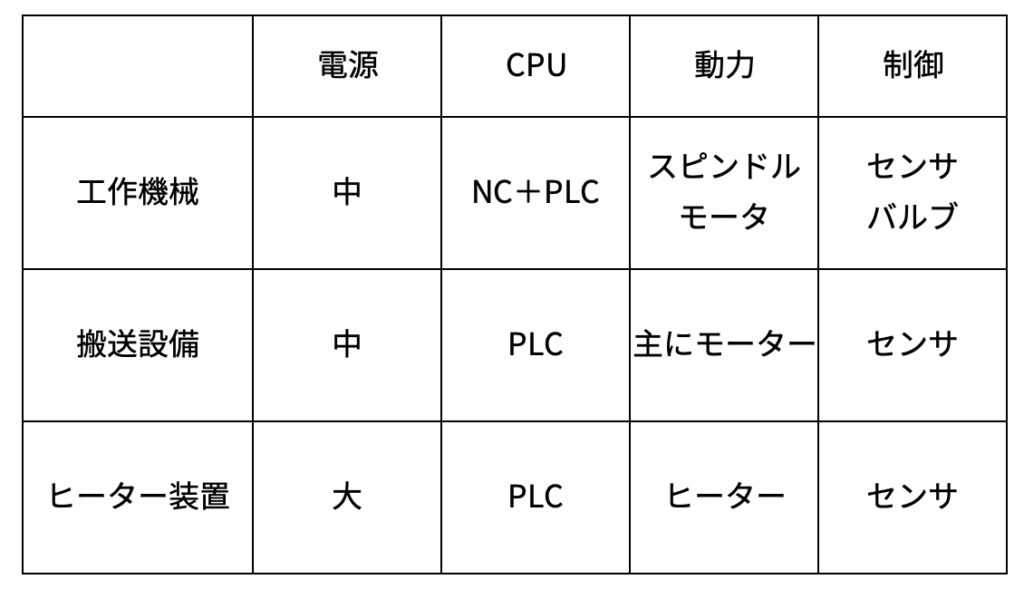

下記は非常に簡単に比較したものですが、自動車に比べて共通化できるところが多そうです。

たとえば、制御信号関係を見るとセンサ部分は共有できそうですね。

実際にモジュール化を進めるためのステップとして製品レンジ別に分ける部分について考えてみました。次回はモジュール化したものをつなげる技術について考えてみたいと思います。