コネクタ用途徒然草 生産ライン①

今回から、生産ラインをテーマに考えたいと思います。

生産ラインといっても様々あり、作業者が手作業で順番に行うものもあれば、様々な機械が連携して製品を作り上げるものもあります。今回のターゲットは自動化生産ラインといわれるものです。

生産ラインと設備間通信

自動化生産ラインの代表的な例として、自動車生産ラインが挙げられます。製造業の中で最大規模であり、あらゆる加工プロセスが組み合わされた非常に複雑なシステムで、高い品質と効率で自動車を生産していきます。

前回までのテーマであった工作機械も、自動車生産ラインの一旦を担っています。

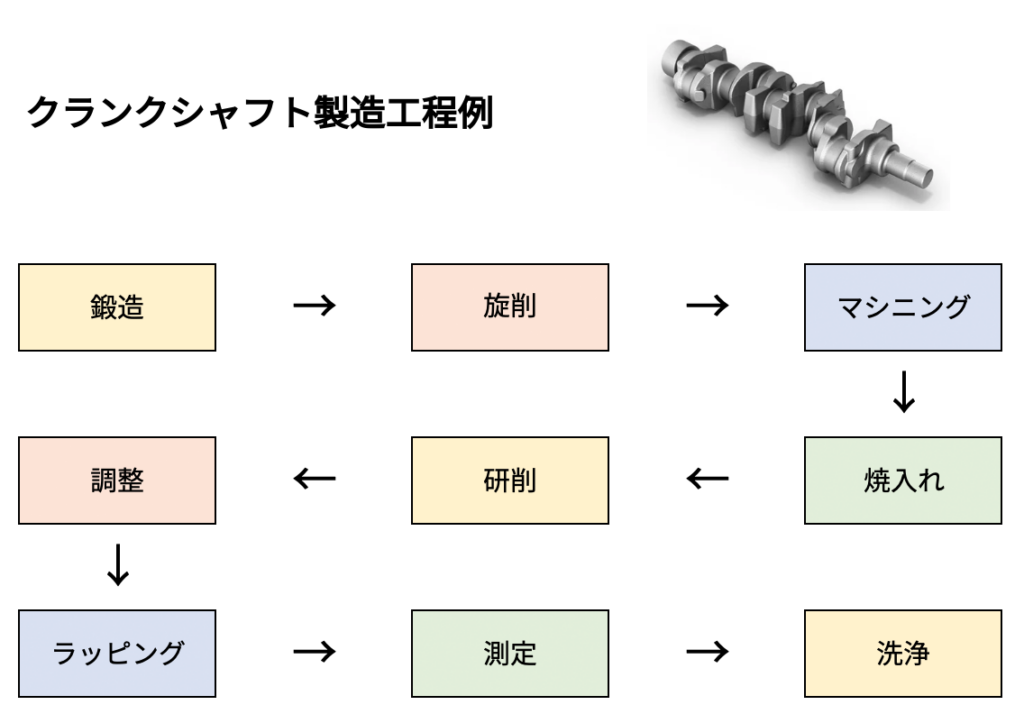

上記はクランクシャフトの製造工程を簡単化したものですが、旋削・マシニング・研削など各種の工作機械が使われています。

実際には”旋削工程”においても複数台の旋削盤を用いることで、アーム部・ジャーナル部など各パーツの旋削を行います。

ここで、自動化生産ラインでは、各工程の連携を実現する必要があります。

上記のクランクシャフトの製造工程例でいうと、

→鍛造ラインで生産された素材を旋削工程に投入

・旋削盤1でアーム部を加工

・旋削盤2でジャーナル部を加工

→旋削工程で荒加工された素材をマシニング工程に投入

・MC1で穴あけ加工

・MC2で段つけ加工 ・・・

このような流れで加工が進んでいきます。これらを投入されたワーク毎に連携していく必要がありますので、各設備間でタイミングや情報のやり取りが必要となります。

設備間通信に求められるもの

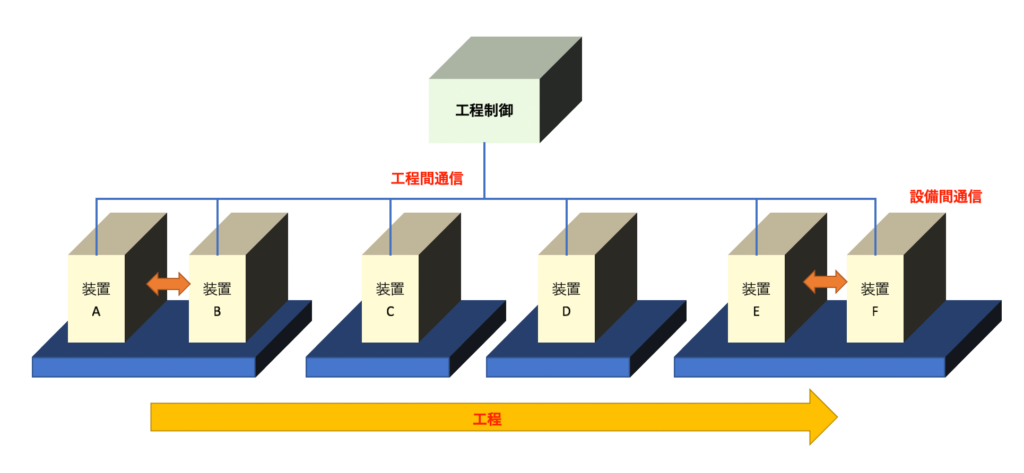

上記は自動化生産ラインの制御通信をイメージ化したものです。

これらの設備間通信に求められるものを考えてみたいと思います。

<同期性・高速性>

各工程間では主にワークの搬送タイミングや加工指示などを適切に通信する必要があります。1/100s程度の同期性や高速性が必要になります。

<耐ノイズ・耐環境性>

溶接やサーボモーター等からのノイズへの対応や、切削油・水などからの耐久性が求められます。

<各国規格対応>

CEマーキング(低電圧指令・EMC指令など)やUL等の各国で要求される規格に対応が必要です。

<信頼性・入手性>

設備稼働率を維持するために、高い信頼性が必須です。また万が一の故障においても、メンテナンス品が手軽に入手できる必要があります。

設備間通信の歴史と進化

上述した要求に対して、設備間通信も進化しています。

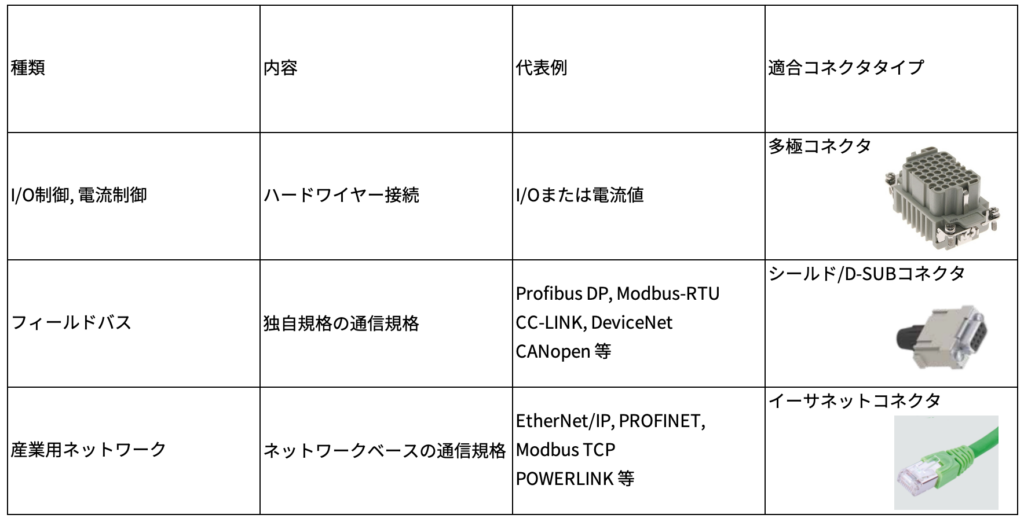

PLCの誕生によって、高度な設備制御が可能になった1990年代では、制御設備間の通信は主にI/Oやアナログをつかったハードワイヤーが使用されていました。

イルメの角型コネクタもこれらのニーズに適応するために開発された歴史があります。

次により高度な通信や省配線を実現するためにフィールドバスが誕生、現在ではネットワークベースの設備間通信が主流となっています。

イルメのコネクタもこれらの変化に対応してラインナップが拡充しており、前回のテーマでお伝えしたとおり、ネットワーク対応も進んでいます。

とはいえ、シンプルなI/Oにも手軽さや機種依存性の低さなどのメリットがありますので、まだまだ使用されているのが実態です。

産業用ネットワークの最新のシェアについてはコチラが参考になります(産業用ネットワーク市場シェア動向 2020(HMS Networks 統計))

コメント

この記事へのトラックバックはありません。

この記事へのコメントはありません。